Montar una impresora 3D con tus propias manos.

Hace varias décadas, la gente soñaba con tener una impresora normal, porque lo único que les fascinaba era que el texto de una computadora se podía imprimir en papel real. Ha pasado el tiempo y ahora, por decirlo suavemente, esto no sorprenderá a nadie :) ¡Otra cosa es imprimir objetos reales!

Solo una persona que conozca bien la ingeniería eléctrica, que sepa trabajar con las manos y la cabeza y sepa cómo aplicar adecuadamente sus talentos en la práctica puede crear una impresora 3D por sí sola. Tampoco estaría de más comprender al menos los principios básicos de funcionamiento y montaje/desmontaje de máquinas CNC.

¿Qué tipos de impresoras 3D existen?

En primer lugar, conviene entender qué es una impresora 3D y qué tipos existen actualmente. En este artículo hablaremos de una impresora que crea objetos a partir de plástico ABS. Pero hay impresoras 3D que "imprimen" objetos de yeso, con láser o trabajando con un polímero especial. Sin embargo, estos sistemas tienen una serie de desventajas: son caros y difíciles de mantener y operar. Además, todo lo creado con este tipo de impresoras es muy frágil. La posibilidad de su uso a menudo se limita únicamente a la demostración.

Impresora 3D casera

Los dispositivos analizados en este artículo pueden crear objetos muy confiables y duraderos que pueden usarse para cualquier propósito. No hace mucho estalló un escándalo en Estados Unidos por una pistola impresa en una impresora 3D similar. Además, se utilizan mucho en mecánica, pueden crear piezas que se utilizarán en la producción. El plástico ABS es un material muy fiable, fácil de usar y, sobre todo, duradero. Es el mercado de este tipo de impresoras el que actualmente está experimentando un período de rápido desarrollo.

¿Cuáles son las partes principales de una impresora 3D ABS?

Las partes principales son:

- cuerpo directamente

- motores paso a paso

- piezas de guía

- cabezal de impresión

- baterias

- varios controladores

Como podemos ver, los elementos que lo componen son similares en diseño a una máquina CNC convencional, pero tienen una serie de características distintivas.

¿Cuánto costará una impresora 3D montada por ti mismo?

En el mercado eléctrico, el coste de las impresoras 3D oscila entre 500 y 3.000 dólares o más. El precio es relativamente bajo para un dispositivo tan útil y tecnológicamente sofisticado. Debe comprender que todos los componentes deberán comprarse al por menor, y esto definitivamente es más caro que los precios al por mayor a los que los compran los fabricantes.

El precio del estuche oscila entre 100 y 250 dólares estadounidenses. De hecho, la carcasa se puede montar con casi cualquier material disponible: plástico, metal o incluso madera contrachapada. El precio incluye directamente el coste del material más el coste del trabajo de fabricación del estuche. Vale la pena considerar que es mejor hacer el marco mediante corte por láser, porque tiene requisitos muy altos de uniformidad y precisión.

La situación es mucho más sencilla con los motores paso a paso. Su centavo es de unos 30 dólares. Una impresora 3D estándar tiene 4 motores. Resulta que necesitamos $120 dólares. El precio de las piezas de guía oscila entre 100 y 300 dólares. Todo depende del tipo y la calidad. Pero ahorrar en ellos es muy peligroso, porque son ellos quienes influyen en la exactitud de los artículos producidos. Las mejores guías son lineales, ¡pero su precio es varias veces mayor!

Artículo de plástico terminado.

El cabezal de impresión se utiliza para crear un fino hilo de plástico. Su kit incluye motor paso a paso, dispositivo calefactor, termómetro, ventilador y boquilla. Todo esto cuesta entre 60 y 150 dólares. Además, el coste de las baterías será de unos cien dólares.

Pero con los controladores la situación es mucho más interesante. Al fin y al cabo, se trata de componentes técnicamente complejos que son casi imposibles de fabricar uno mismo. Tendremos que comprarlos y pulirlos para que puedan controlar nuestra impresora de forma independiente.

Las tareas más complejas que realiza el controlador son controlar todas las partes de la impresora, ya sea dirigiendo motores paso a paso o ajustando la temperatura. Además, es necesaria la interacción con la computadora y el programa. El coste total de un controlador fiable será de 200 a 500 $ (más bien 500 :)) La compra de otros elementos, ya sean contactos, varios engranajes o correas auxiliares, costará otros cien dólares.

Como resultado, el costo de la impresora terminada será de $700 a $1500. Más el esfuerzo y el tiempo invertido (y esto equivale a la misma cantidad o incluso 2-3 veces más). Para aquellos que no tengan miedo de todo esto, los enviaré al sitio web para implementaciones específicas de impresoras http://www.3dindustry.ru/how-to-build-3d-printer/

¿Qué otras opciones hay?

Desafortunadamente, es casi imposible fabricar una impresora ABS confiable y que funcione con sus propias manos. Se necesitan varios años de trabajo por parte de un equipo de ingenieros bien coordinado para crear dichos dispositivos. Hay muchas dificultades, aunque parece que recoger usted mismo todas las piezas necesarias no es tan difícil.

Actualmente, existen muchos kits en el mercado (del inglés kit - set). Este es un kit especial para autoensamblaje. Hay juegos completos o juegos de solo los componentes principales. El precio oscila entre 500 y 900 dólares, todo depende de la configuración y la calidad de los componentes.

Set (Kit) para montar la impresora.

Al utilizar el Kit todo es un poco más sencillo, siempre y cuando incluya un controlador y un cabezal de impresión. Pero incluso aquí pueden surgir dificultades.

¿Qué problemas nos esperan en el proceso de autoensamblaje?

Se pueden identificar una serie de dificultades:

- Lo primero y más obvio es montar el dispositivo sin huecos. Incluso con ligeras oscilaciones en el marco, la impresora no funcionará correctamente;

- Los dispositivos caseros económicos pueden atascarse. Esto se desprende del primer problema. Desafortunadamente, es muy raro que sea barato y confiable;

- El tercer problema es jugar con los controladores. Su trabajo puede ser poco fiable y presentar muchos fracasos;

- No debe esperar resultados de excelente precisión de un cabezal de impresión casero. Las piezas producidas serán inferiores a las de las impresoras del fabricante.

Resultado:

El objetivo de mi discusión no es convencerlo de que es imposible crear una impresora 3D que funcione. Es importante comprender cómo funcionan realmente las cosas durante el proceso de fabricación y qué problemas hay que resolver. Incluso si imagina que encontrará todas las piezas necesarias, tendrá un diagrama y un dibujo fiables, tendrá mucho trabajo y tendrá que estudiar una gran cantidad de información especial.

Quiero decir que tiene sentido hacer esto sólo para su propio placer, es decir. ¡Cuando el proceso en sí es importante para ti! Además, dada la diferencia entre una impresora casera y una fabricada en fábrica, aún es más fácil comprar una unidad ya preparada y creada por verdaderos profesionales en su campo.

Deseo tener en tu finca impresora 3d ocurre en muchas personas, pero no todos tienen la oportunidad de comprar un dispositivo de este tipo. Este artículo habla de cómo hacerlo tú mismo Una impresora de muy bajo presupuesto construida principalmente a partir de componentes electrónicos reciclados. Como resultado del trabajo se construyó una impresora de pequeño formato que costó menos de $100.

En primer lugar, aprenderemos cómo funciona el sistema universal. CNC(montaje y calibración del rodamiento, guías y fibra plástica) y luego aprenda a operar la impresora siguiendo las instrucciones. código g. Después de esto agregaremos un pequeño extrusora de plastico, insertando parámetros de calibración, control de potencia del motor y varias otras operaciones que darán vida a la impresora. Siguiendo estas instrucciones obtendrás una pequeña “impresora de bolsillo” que estará compuesta en un 80% por componentes electrónicos reciclables, lo que le dará un gran potencial y ayudará a reducir significativamente el coste.

Este artículo le ayudará a comprender los problemas más complejos asociados con el reciclaje de dispositivos electrónicos.

Paso 1: ejes de coordenadas X, Y y Z

Componentes necesarios:

Componentes necesarios:

- 2 unidades de CD/DVD estándar de una computadora vieja.

- 1 unidad de disquete.

Todos estos componentes se pueden comprar en los mercados de pulgas locales. Asegúrese de que los motores que provienen del variador estén paso a paso, no motores de corriente continua.

Paso 2: Preparación de los motores

Componentes:

Componentes:

3 motores paso a paso de unidades de CD/DVD;

1 motor paso a paso NEMA 17 que necesitas comprar para el proyecto. Este tipo de motor se utilizará para extrusoras de plástico donde se necesita más potencia para mover la fibra plástica;

Electrónica CNC: RAMPAS o RepRap Gen6/7. Esto es importante si utiliza firmware abierto Sprinter/Marlin. En este ejemplo usaremos electrónica. RepRap Gen6 pero podrás elegir otra opción dependiendo de precio y disponibilidad;

Unidad de poder;

Cables, conectores, tubos termorretráctiles.

Lo primero que debes hacer cuando tienes motores paso a paso es soldar cables a ellos. En este caso, deben estar colocados 4 cables, de acuerdo con la secuencia de colores (descripción en el pasaporte del motor).

Especificaciones para motores paso a paso CD/DVD: http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdf

Detalles del pasaporte para NEMA 17 motor paso a paso: http://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

Paso 3: Preparación de la fuente de alimentación

El siguiente paso es preparar la fuente de alimentación para utilizarla en el proyecto. En primer lugar, conecte los dos cables entre sí (como se muestra en la figura), esto le permitirá encender la unidad. Después de eso, seleccione un cable amarillo (12 V) y uno negro (tierra) para alimentar el controlador.

El siguiente paso es preparar la fuente de alimentación para utilizarla en el proyecto. En primer lugar, conecte los dos cables entre sí (como se muestra en la figura), esto le permitirá encender la unidad. Después de eso, seleccione un cable amarillo (12 V) y uno negro (tierra) para alimentar el controlador.

Paso 4: IDE de Arduino

Ahora necesitas revisar los motores. Para hacer esto, descargue IDE de Arduino(entorno informático físico), que se puede encontrar en: http://arduino.cc/en/Main/Software.

Ahora necesitas revisar los motores. Para hacer esto, descargue IDE de Arduino(entorno informático físico), que se puede encontrar en: http://arduino.cc/en/Main/Software.

Necesitas descargar e instalar la versión. arduino 23.

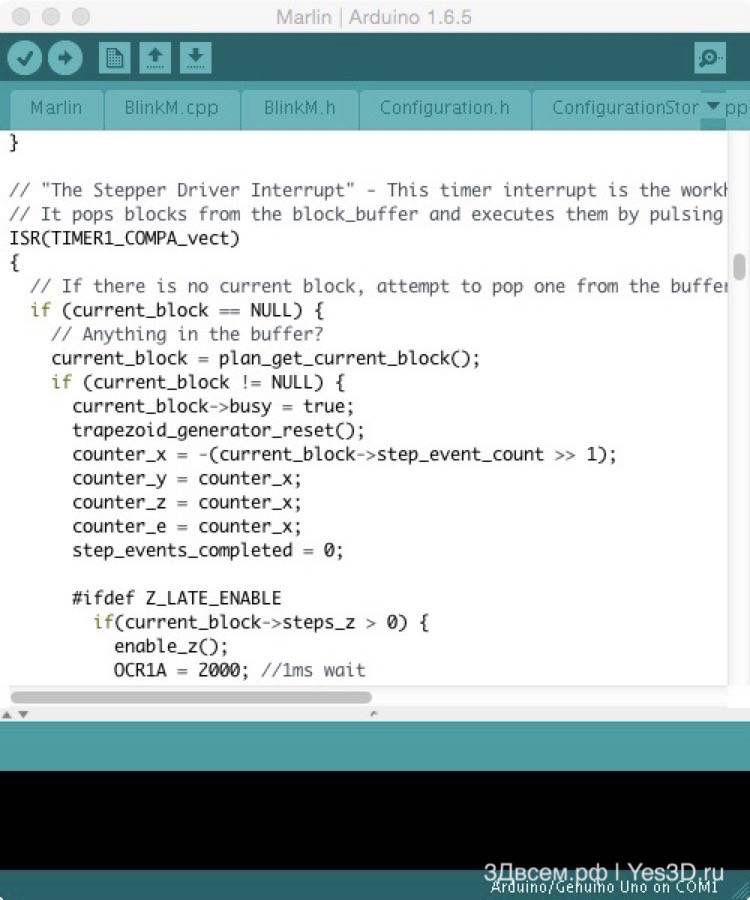

Después de eso, descargue el firmware. En el proyecto la elección recayó en Aguja, que ya está configurado y se puede descargar desde el enlace.

Aguja:

Después de instalar Arduino, conecte la computadora al controlador CNC Rampas/Sanguino/Gen6-7 Usando un cable USB, seleccione el puerto posterior apropiado para el IDE de Arduino => herramientas/puerto serie y busque el tipo de controlador en => Tablero de herramientas/rampas (Arduino Mega 2560), Sanguinololu/Gen6(Sanguino con ATmega644P – Sanguino debe instalarse en el interior).

Los parámetros básicos y los parámetros de configuración se encuentran en el archivo " configuración.h»:

En el entorno Arduino abrimos el firmware, el archivo descargado y vemos los parámetros de configuración antes de descargar el firmware a nuestro controlador.

1) #definir PLACA BASE 3 valores, según el equipo real, utilizamos ( Rampas 1,3 o 1,4 = 33, Gen6 = 5, …);

2) Valor del termistor 7, RepRappro utiliza una "boquilla caliente" Honeywell100k;

3) PID este valor hace que la "boquilla caliente" sea más estable en términos de temperatura;

4) Pasos por unidad ( Pasos por unidad), este es un punto importante para configurar cualquier controlador (paso 9).

Paso 5: Administrar la impresora mediante software

La impresora se controla mediante software: existen varios programas de libre acceso que permiten interactuar y controlar la impresora (Pronterface, Repetier, ...), que se utilizó en el proyecto. Anfitrión repetidor que puedes descargar http://www.repetier.com/. Fácil instalación e integración de cortadora. rebanador es un software que genera secciones secuenciales del objeto que queremos imprimir. Después de la generación, las secciones se conectan en capas y se genera el código G para la impresora. La cortadora se puede personalizar con parámetros como:

altura de la sección;

velocidad de impresión;

relleno, etc., que son importantes para la calidad de impresión.

La configuración habitual de la segmentación se puede encontrar en los siguientes enlaces:

Forja de maderos configuración http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

rebanar3r configuración http://manual.slic3r.org/

Al final resultó que, hay una gran cantidad de modificaciones en la carrocería. Puede verificar esto fácilmente en las páginas de RepRap WiKi. Antes de la elección final, tuvimos que plantearnos las siguientes tareas: minimizar la cantidad de piezas impresas en una impresora 3D y fabricar la carrocería con materiales económicos disponibles en nuestro país. La elección recayó en Reprap Prusa i3. Me pareció que esta opción tiene una resistencia estructural bastante alta de la carrocería del futuro automóvil. Pero el sitio web del autor ofrece un juego de MDF. Decidí intentar implementar la idea con dibond de 6 mm de espesor. Después de hurgar en la red, finalmente encontré los dibujos. Antes de realizar el pedido, construí modelos 3D de todas las piezas e intenté ensamblarlas. Para mi desconcierto, descubrí que no todas las piezas encajaban correctamente.

ACTUALIZACIONES DE CAJAS

Desde que esto sucedió, pasé toda la semana siguiente reelaborando los dibujos de las piezas. Las piezas se realizaron teniendo en cuenta el corte por láser. Para hacer un prototipo, decidí hacer agujeros para unir paneles más grandes en caso de una emergencia de incendio. También encontré que el soporte de la mesa era bastante endeble. Por este motivo, tuvimos que hacerlo un poco más masivo. Como no tengo la oportunidad de imprimir piezas de plástico yo mismo, antes de enviar las piezas del marco a producción, se decidió comprobar su compatibilidad con las piezas impresas seleccionadas.

Puedes ver lo que pasó en la imagen de arriba. Se dibuja el ensamblaje: puede comenzar a comprar el material.

BÚSQUEDA DE MATERIALES

¡En esta etapa del trabajo me esperaba mi primera decepción! Estuve tres días llamando a proveedores. Pero no pude encontrar el dibond planeado con un espesor de 6 mm; o está “fuera de temporada” o no tienen ese espesor. Tuve que pensar en cambiar a otro material. La elección recayó en el poliestireno y el policarbonato monolítico. Ambas posiciones también resultaron difíciles de alcanzar... Al mismo tiempo, el policarbonato resultó ser más adecuado en términos de resistencia. Pero también más caro. Al final, con mucha dificultad, logré comprar una lámina de poliestireno blanco de 6 mm. Y nuevamente tuve que volver a la computadora para editar los dibujos. Como las láminas de poliestireno tienen una superficie brillante solo en un lado, amplié la lista de piezas: en lugar de dos piezas idénticas, tuve que hacer dos imágenes especulares. Para que la superficie brillante quede hacia el exterior.

PRODUCCIÓN

El motor de búsqueda arrojó una gran cantidad de empresas de corte por láser. Pero sólo unos pocos estaban dispuestos a asumir la tarea de cortar poliestireno. ¡Y estas unidades no querían ocuparse de mi pequeño pedido! Un círculo vicioso: para pedir un lote grande, es necesario hacer un prototipo. Y el prototipo contiene muy poco corte... Después de consultar a mis antiguos proveedores, finalmente logré convencer a los especialistas en láser para que intentaran cortar mis piezas. Había todo un mar de alegría... ¡Y resultó que fue en vano! Después de una semana de intentarlo, todavía no podía encontrar el modo de corte: o el borde se derritió o obtuve una línea de corte literalmente ondulada. Como resultado, habiendo perdido toda esperanza de hacer mi kit con láser, recurrí a una fresadora CNC. Al mismo tiempo, entendí claramente que el cortador en las esquinas internas definitivamente dejaría radios, que luego tendrían que ser “destruidos” a mano. Envié el pedido y me vi sumido en una larga espera...

MONTAJE DEL MARCO

Ha llegado un día alegre: tomé mis partes.  Cortar con un cortador de 2 mm de diámetro. Como puede ver en la foto de abajo, quedan redondeos en las esquinas interiores.

Cortar con un cortador de 2 mm de diámetro. Como puede ver en la foto de abajo, quedan redondeos en las esquinas interiores.

|

|

|

Tomé un cuchillo artesanal y una lima y comencé a procesar. Tan pronto como todo estuvo finalizado, inmediatamente comencé a ensamblar el marco. Todas las piezas encajan sin dificultad. Es cierto que en esta etapa hubo algunos errores: mientras atornillaba la rejilla derecha, era demasiado vago para apretar la izquierda con un tornillo. Y por un absurdo accidente, se salió de las ranuras del marco, cayó sobre la mesa y luego sobre el suelo. Y, por supuesto, se rompió un pequeño trozo.

No es agradable, pero como dicen, “para mejor”. Si se rompe, significa que el lugar es delgado. En la próxima edición haré cambios en el dibujo. Mientras tanto, coloqué el fragmento sobre el pegamento y continué. La foto de abajo muestra el marco ensamblado.

|

|

|

En general, todo salió bien... Después de montar el marco, procedemos a la base. Esto implica un trabajo más minucioso y cuidadoso.

Primero, atornille tres guías de mesa en la parte posterior del soporte de mesa. Para una fijación más segura utilicé tuercas autoblocantes. En esta etapa, lo principal es no fijar firmemente las guías; es necesario dejar la posibilidad de un ligero desplazamiento para instalar los cojinetes en los ejes sin deformaciones. Sujetamos la abrazadera del cinturón del eje Y.

A continuación, colocamos el soporte de la mesa en los ejes, fijamos los ejes en las “ESQUINAS DE BASE”, instalamos y fijamos los pernos M8.

|

|

|

|

Una vez ensambladas las guías izquierda y derecha, colocamos los pernos transversales y marcamos su fijación en las esquinas con tuercas; ¡no las aprietes por completo!

|

|

|

Debe fijarse en su lugar. Instale alternativamente la base en las ranuras del marco en ambos lados, fije las tuercas. Esto le permitirá comprobar que la base no está deformada e instalar simétricamente el pasador adjunto a los paneles laterales (claramente visible en las imágenes a continuación).

|

|

|

Insertamos dos rodamientos en cada “CARCASA DE VÁSTAGO BAJO 625ZZ”. Sólo hay dos de ellos. Adjuntamos una de las piezas resultantes al “SOPORTE DEL VÁSTAGO DEL EJE Y”, la segunda a la “VIVIENDA DEL VÁSTAGO DEL EJE X”. Al mismo tiempo, los topes para los rodamientos me parecieron innecesarios. Tienen un diámetro demasiado grande e interfieren con la libre rotación de los rodamientos. Por eso los corté.

Una vez montada la base, primero la fijamos al cuerpo. No debes apretar demasiado las tuercas en esta etapa. Después de instalar el calentador de mesa y el extrusor, deberá verificar la posición de la mesa...

No creo que valga la pena insistir en la instalación de guías para los ejes X y Z. ¡Aquí todo es extremadamente sencillo! Lo único es que para conectar los motores al perno M5 utilicé una manguera de silicona de diámetro adecuado y bridas (ahorré un poco en adaptadores especializados).

Tan pronto como terminé con los ejes y guías X y Z, inmediatamente instalé el carro y decidí comprobar cómo se movería el conjunto del extrusor. Resultó que el soporte del extrusor estaba adherido al marco de la impresora.

Tendrás que hacer un espaciador entre el carro y el soporte del extrusor. Lo corté del mismo poliestireno de 6 mm. Con él, nada interfiere con el movimiento del nodo...

Ahora puedes empezar a montar el extrusor. En primer lugar, instalamos en el eje el rodamiento 608ZZ, cortado de los restos de los ejes guía. Luego se coloca el conjunto resultante en el “FIJADOR DE ALAMBRES”.

|

|

|

Después de esto, se procedió al montaje de toda la extrusora según lo previsto. Pero intervino otro error del proveedor. Me dio pereza hacer yo mismo el perno axial de la estructura y decidí pedirlo en eBay. El vendedor prometió que la distancia desde la cabeza del perno hasta las muescas sería de 25mm. De hecho, resultó ser casi dos mm más pequeño y las muescas no coincidían con el orificio para el cable. Pero esto es aún mejor... Porque, según me pareció, es muy difícil regular la posición de las muescas en el extrusor si están colocadas “rígidamente” con respecto a la cabeza del perno. Se decidió cortar la cabeza y cortar una rosca M8.

Ahora atornillé una tuerca con un inserto de nailon en la rosca más larga e instalé el eje en la “RUEDA GRANDE” del extrusor. Monté la extrusora y noté cuánto era necesario “mover” las serifas. Desmonté la estructura, apreté la tuerca con el inserto de nailon, ajustando así la posición de las muescas. Montó la extrusora.

|

|

|

La siguiente figura muestra claramente cómo están alineadas las posiciones del orificio para el cable y las serifas. Al mismo tiempo, no tuve que cercar las "cuentas" con arandelas. Este diseño de eje parecía más adecuado y más fácil de ajustar.

Es hora de apretar los cinturones de los ejes X e Y... El diseño está empezando a adquirir un aspecto acabado.

|

|

|

|

|

|

¡Decidí agregarlos para eliminar movimientos “innecesarios” de los ejes Z! Tampoco me gustó que el perno M5 en el diseño básico no encaje en su lugar en la parte superior. Utilizo un cojinete en miniatura para permitir que el eje gire libremente mientras lo mantengo en su lugar.

¡El cuerpo está ensamblado! Empecemos con la colocación.

TRABAJANDO EN DESVENTAJAS

Después de mucho tiempo trabajando con la impresora, se revelaron deficiencias en la estructura de su marco.

1) Debido a la falta de conexión mecánica entre los dos ejes guía Z, el marco de poliestireno no tiene suficiente rigidez. Esto se nota cuando se toca fuertemente uno de los ejes Z de la impresora.

2) A altas temperaturas de la mesa calefactora, se notaba claramente cómo las esquinas del soporte de la mesa se hundían en el lado de un cojinete. Donde se encuentran los dos cojinetes, las desviaciones fueron insignificantes.

Teniendo en cuenta los puntos enumerados anteriormente, finalicé los detalles del marco:

|

|

|

Como se puede observar en las figuras, se han realizado las siguientes incorporaciones:

— el soporte del eje se ha convertido en una sola pieza;

— esquinas añadidas que conectan el soporte del eje y el marco;

— se ha añadido un lugar adicional para fijar el pilar lateral al marco;

— los pilares laterales se hicieron más macizos, lo que permitió que la estructura se volviera más estable (anteriormente, el marco colapsaba constantemente hasta que se instalaban los ejes);

— el soporte de la mesa calefactora está equipado con un soporte adicional.

KIT DE MONTAJE DEL MARCO

En febrero, en mi tienda en línea (ahora estoy trabajando activamente en su creación) estarán disponibles kits para ensamblar un marco de acrílico transparente (2200 rublos), poliestireno blanco (2200 rublos) y MDF (1500 rublos - opción económica). Mientras trabajo en una tienda en línea, envíe solicitudes a mi dirección de correo electrónico [correo electrónico protegido]. Los tres tipos de marcos están disponibles.

El conjunto consta de las siguientes partes:

01. MARCO v1.0 (MARCO) 1 ud.

02. PANEL LATERAL v1.0 (PANEL LATERAL) 2 uds.

03. SOPORTE PARA MOTOR Z v1.0 (SOPORTE PARA MOTOR Z) 2 uds.

04. ESQUINA DE FIJACIÓN DEL SOPORTE DEL MOTOR Z v1.0 (ESQUINA DEL SOPORTE DEL MOTOR) 4ud.

05. SOPORTE EJE v1.0 (SOPORTE EJE) 1 ud.

06. SOPORTE PARA CAMA CALEFACTADA v1.0 (SOPORTE PARA MESA CALEFACTADA) 1 ud.

07. ESQUINA DE FIJACIÓN DEL SOPORTE DEL EJE v1.0 (ESQUINA DEL SOPORTE DEL EJE Z) 2 uds.

Puede comparar la apariencia con las fotografías a continuación.

MARCO DEL PANEL MDF

Al principio, me sentía algo escéptico respecto a la fabricación de un marco de MDF. Pero decidí intentarlo. Como resultado, se disiparon las dudas... El marco ensamblado de este material resultó ser bastante duradero y, en mi opinión, si se usa con cuidado, bien podría convertirse en la base de una impresora 3D. Las piezas fueron cortadas con láser. Por este motivo, el borde tiene un llamativo aspecto oscuro. El MDF es el más barato de los materiales presentados a su consideración. Sí, y se procesa a una velocidad bastante alta. Esto nos permitió obtener el menor coste y, en consecuencia, el precio final.

Por supuesto, existen desventajas. La principal desventaja es la baja resistencia al desgaste del MDF. En otras palabras, no es deseable realizar numerosos montajes y desmontajes del marco (los pasadores guía pueden dañarse) y se requiere un uso cuidadoso.

|

|

|

Además, al ensamblar un marco de MDF, es recomendable utilizar arandelas (si es posible, reforzadas) para aumentar el área de sujeción. Lo que encarecerá un poco el diseño.

MARCO FABRICADO EN ACRÍLICO TRANSPARENTE (Plexiglas)

Antes de elegir el material para el marco de mi primera impresora, sabía que el acrílico era mucho más fácil de cortar con láser que el poliestireno. Estaba convencido de esto en la práctica. La principal ventaja, creo, es el borde casi perfecto y el hecho de que en el momento del corte no es necesario quitar la película protectora de la lámina acrílica. Esto le permite mantener las piezas más “frescas” para la etapa de ensamblaje.

La única desventaja que se me ocurre es que las piezas pueden dañarse durante el montaje (apretar tornillos). Pero esto sucede en casos raros cuando la fuerza de sujeción es excesiva. ¡Mi montaje transcurrió sin problemas :)! Pero existe una posibilidad, a diferencia del poliestireno. Y esto hay que recordarlo...

|

|

|

Me pareció que el marco ensamblado a partir de piezas acrílicas es un poco más resistente que el marco de poliestireno: se dobla menos cuando se aplican fuerzas en diferentes direcciones.

Periódicamente me hacen preguntas sobre “frambuesas”, “naranjas”, dónde van y por qué. Y aquí empiezo a comprender que antes de escribir instrucciones "estrechas" para la instalación, sería bueno hablar brevemente sobre cómo funciona esta cocina en general, de abajo hacia arriba y de izquierda a derecha. Más vale tarde que nunca, por eso traemos a su atención una especie de programa educativo sobre arduinos, rampas y otras palabras de miedo.

El hecho de que ahora tengamos la oportunidad de comprar o montar nuestra propia impresora 3D FDM por un precio razonable se debe al movimiento RepRap. No hablaré ahora de su historia e ideología; lo importante para nosotros ahora es que fue en el marco de RepRap donde se formó un cierto "conjunto de caballeros" de hardware y software.

Para no repetirme, diré una vez: en el marco de este material, estoy considerando sólo las impresoras 3D FDM "ordinarias", sin prestar atención a los monstruos industriales patentados; este es un universo completamente separado con sus propias leyes; Los dispositivos domésticos con su propio hardware y software también quedarán fuera del alcance de este artículo. En lo que sigue, por "impresora 3D" me refiero a un dispositivo total o parcialmente abierto con "orejas" que sobresalen del RepRap.

Primera parte: 8 bits son suficientes para todos.

Hablemos de los microcontroladores Atmel de ocho bits con arquitectura AVR, en relación a la impresión 3D. Históricamente, el "cerebro" de la mayoría de las impresoras es un microcontrolador de ocho bits de Atmel con arquitectura AVR, en particular el ATmega 2560. Y otro proyecto monumental tiene la culpa de esto, su nombre es Arduino. Su componente de software no es de interés en este caso: el código Arduino es más fácil de entender para los principiantes (en comparación con el C/C++ normal), pero funciona lentamente y consume recursos como los gratuitos.

Por lo tanto, cuando los desarrolladores de Arduino se topan con una falta de rendimiento, abandonan la idea o poco a poco se convierten en integradores (desarrolladores "clásicos" de dispositivos con microcontroladores). Al mismo tiempo, por cierto, no hay absolutamente ninguna necesidad de tirar el hardware Arduino: (en forma de clones chinos) es barato y conveniente, simplemente comienza a considerarse no como un Arduino, sino como un microcontrolador. con el hardware mínimo necesario.

De hecho, el IDE de Arduino se utiliza como un conjunto de compilador y programador fácil de instalar; no hay olor a "lenguaje" de Arduino en el firmware;

Pero me desvío un poco. La tarea del microcontrolador es realizar acciones de control (realizar el llamado "knogodryg") de acuerdo con las instrucciones recibidas y las lecturas del sensor. Un punto muy importante: estos microcontroladores de bajo consumo tienen todas las características típicas de una computadora: un pequeño chip contiene un procesador, RAM y memoria de solo lectura (FLASH y EEPROM). Pero si la PC ejecuta un sistema operativo (y ya "resuelve" la interacción entre el hardware y numerosos programas), entonces en el "mega" tenemos exactamente un programa en ejecución que funciona directamente con el hardware. Es fundamentalmente.

A menudo se puede escuchar la pregunta de por qué los controladores de impresoras 3D no se fabrican basándose en una microcomputadora como la Raspberry Pi. Parecería que hay mucha potencia informática, puedes crear inmediatamente una interfaz web y un montón de cosas convenientes... ¡Pero! Aquí entramos en el aterrador reino de los sistemas en tiempo real.

Wikipedia da la siguiente definición: "Un sistema que debe responder a eventos en un entorno externo al sistema o influir en el entorno dentro de las limitaciones de tiempo requeridas". En pocas palabras: cuando un programa funciona "en hardware" directamente, el programador tiene control total sobre el proceso y puede estar seguro de que las acciones previstas se producirán en la secuencia requerida y que en la décima repetición no se bloqueará nada más. entre ellos. Y cuando se trata del sistema operativo, él decide cuándo ejecutar el programa de usuario y cuándo distraerse trabajando con el adaptador de red o la pantalla. Por supuesto, usted puede influir en el funcionamiento del sistema operativo. Pero el trabajo predecible con la precisión requerida no se puede lograr en Windows ni en Debian Linux (variaciones de las cuales operan principalmente micro-PC), sino en el llamado RTOS (sistema operativo en tiempo real, RTOS), desarrollado originalmente. (o modificado) para estas tareas. El uso de RTOS en RepRap hoy es terriblemente exótico. Pero si nos fijamos en los desarrolladores de máquinas CNC, esto ya es un fenómeno normal.

Por ejemplo, la placa no se basa en un AVR, sino en un NXP LPC1768 de 32 bits. Se llama tabla de batidos. Hay mucha potencia y también muchas funciones.

Pero el caso es que en esta etapa del desarrollo de RepRap, “8 bits son suficientes para todos”. Sí, 8 bits, 16 MHz, 256 kilobytes de memoria flash y 8 kilobytes de RAM. Si no todos, sí muchísimos. Y para aquellos que no tienen suficiente (esto sucede, por ejemplo, cuando se trabaja con micropasos 1/32 y con pantalla gráfica, así como con impresoras delta, que tienen matemáticas relativamente complejas para calcular los movimientos), se ofrecen microcontroladores más avanzados. como solución. Arquitectura diferente, más memoria, más potencia de procesamiento. Y el software todavía se ejecuta principalmente en hardware, aunque se vislumbran en el horizonte algunos coqueteos con RTOS.

Marlin y Mega: frecuencia de señal STEP

Antes de pasar a la segunda parte y empezar a hablar sobre la electrónica RepRap. Quiero intentar resolver un tema controvertido: los posibles problemas con los micropasos de 1/32. Si hacemos una estimación teórica, basándonos en las capacidades técnicas de la plataforma, su rendimiento no debería ser suficiente para moverse a velocidades superiores a 125 mm/s.

Para probar esta propuesta, construí un "banco de pruebas", conecté un analizador lógico y comencé a experimentar. El "soporte" es un sándwich clásico "Mega+RAMPS" con una fuente de alimentación convertida de cinco voltios y un controlador DRV8825 (1/32) instalado. No tiene sentido mencionar el motor y la corriente: los resultados son completamente idénticos con una conexión "completa", con un controlador y sin motor, o con un controlador y un motor ausentes.

Es decir, partiendo de una frecuencia de interrupción de 10 KHz obtenemos una frecuencia efectiva de hasta 40 KHz. Aplicando un poco de aritmética a esto, obtenemos esto:

hasta 62,5 mm/s - un paso por interrupción;

hasta 125 mm/s - dos pasos por interrupción;

hasta 250 mm/s - cuatro pasos por interrupción.

Esta es una teoría. ¿Qué en la práctica? ¿Qué pasa si configuras más de 250 mm/s? Bueno, vale, le doy el G1 X1000 F20000 (333,3(3) mm/s) y analizo los resultados. La frecuencia del pulso medida es de casi 40 KHz (250 mm/s). Lógico.

A velocidades superiores a 10.000 mm/min (166,6(6) mm/s) obtengo caídas constantes. En ambos motores de forma síncrona (recuerde, CoreXY). Tienen una duración de 33 ms, situada aproximadamente 0,1 s antes del inicio de la reducción de velocidad. A veces se produce la misma caída al comienzo del movimiento: 0,1 después de que se completa la aceleración. En general, existe la sospecha de que desaparece progresivamente a velocidades de hasta 125 mm/s, es decir, cuando no se aplican 4 pasos de interrupción, pero esto es sólo una sospecha.

No sé cómo interpretar este resultado. No se correlaciona con influencias externas: no coincide con la comunicación a través del puerto serie, el firmware se compila sin soporte para pantallas o tarjetas SD.

Pensamientos

1. Si no intentas hacer trampa con Marlin, el límite de velocidad (1,8″, 1/32, 20 dientes, GT2) es 250 mm/s.

2. A velocidades superiores a 125 mm/s (hipotéticamente) se produce un fallo técnico con un fallo del reloj. No puedo predecir dónde y cómo se manifestará en el trabajo real.

3. En condiciones más complejas (cuando el procesador calcula algo intensamente) definitivamente no será mejor, sino peor. Cuánto es una pregunta para un estudio mucho más monumental, porque tendré que comparar los movimientos planificados por el programa con los impulsos realmente emitidos (y capturados); no tengo suficiente pólvora para esto.

Parte 2. Cuarteto de pasos.

En la segunda parte hablaremos sobre cómo el microcontrolador descrito anteriormente controla los motores paso a paso.

¡Muévelo!

En las impresoras "rectangulares" se debe garantizar el movimiento a lo largo de tres ejes. Digamos que movemos el cabezal de impresión a lo largo de X y Z, y la mesa con el modelo a lo largo de Y. Esta, por ejemplo, es la conocida Prusa i3, amada por los vendedores chinos y por nuestros clientes. O Mendel. Solo puedes mover la cabeza en X y la mesa en Y y Z. Este es, por ejemplo, Félix. Casi de inmediato me metí en la impresión 3D (con el MC5, que tiene una mesa XY y un cabezal Z), así que me volví fanático de mover el cabezal en X e Y, y la mesa en Z. Esta es la cinemática de Ultimaker, H-Bot, CoreXY.

En definitiva, hay muchas opciones. Para simplificar, supongamos que tenemos tres motores, cada uno de los cuales es responsable del movimiento de algo a lo largo de uno de los ejes en el espacio, según el sistema de coordenadas cartesiano. En el "pryusha" dos motores son responsables del movimiento vertical; esto no cambia la esencia del fenómeno. Entonces, tres motores. ¿Por qué hay un cuarteto en el título? Porque todavía necesitamos suministrar plástico.

en pierna

Tradicionalmente se utilizan motores paso a paso. Su truco es el diseño inteligente de los devanados del estator; se utiliza un imán permanente en el rotor (es decir, no hay contactos que toquen el rotor; nada se desgasta ni produce chispas). Un motor paso a paso, como su nombre indica, se mueve de forma discreta. El modelo más común dentro de RepRap tiene un tamaño estándar NEMA17 (esencialmente, el asiento está regulado: cuatro orificios de montaje y una protuberancia con un eje, más dos dimensiones, la longitud puede variar), está equipado con dos devanados (4 cables) y su revolución completa consta de 200 pasos (1,8 grados por paso).

En el caso más sencillo, la rotación de un motor paso a paso se realiza mediante activación secuencial de los devanados. Activación significa la aplicación de una tensión de alimentación de polaridad directa o inversa al devanado. En este caso, el circuito de control (controlador) no solo debe poder conmutar "más" y "menos", sino también limitar la corriente consumida por los devanados. El modo con cambio de corriente total se llama paso completo y tiene un inconveniente importante: a bajas revoluciones el motor se sacude terriblemente, a velocidades ligeramente más altas comienza a traquetear. En general nada bueno. Para aumentar la suavidad del movimiento (¡la precisión no aumenta, la discreción de los pasos completos no desaparece por ningún lado!) se utiliza un modo de control de micropasos. Consiste en que la limitación de la corriente suministrada a los devanados varía a lo largo de una sinusoide. Es decir, para un paso real existen varios estados intermedios: micropasos.

Para implementar el control del motor de micropasos, se utilizan microcircuitos especializados. Dentro de RepRap hay dos: A4988 y DRV8825 (los módulos basados en estos chips generalmente se llaman igual). Además, los astutos TMC2100 están empezando a aparecer con cuidado. Los controladores de motores paso a paso se fabrican tradicionalmente en forma de módulos con patas, pero también se pueden soldar a una placa. La segunda opción es menos conveniente a primera vista (no hay posibilidad de cambiar el tipo de controlador y, si falla, aparecen hemorroides repentinas), pero también tiene ventajas: en placas avanzadas, generalmente se implementa el control por software de la corriente del motor. , y en placas multicapa con cableado normal, los controladores se sueldan enfriados a través del "vientre" del chip a la capa del disipador de calor de la placa.

Pero, de nuevo, hablamos de la opción más común: un chip controlador en su propia placa de circuito impreso con patas. Tiene tres señales de entrada: PASO, DIR, ENABLE. Tres pines más son responsables de la configuración de micropasos. Les aplicamos o no uno lógico instalando o quitando puentes (puentes). La lógica de micropasos está oculta dentro del chip, no es necesario que accedamos a ella. Solo puede recordar una cosa: ENABLE permite que el controlador funcione, DIR determina la dirección de rotación y el pulso aplicado a STEP le dice al controlador que es necesario realizar un micropaso (de acuerdo con la configuración especificada por los puentes).

La principal diferencia entre el DRV8825 y el A4988 es su compatibilidad con la granulación de 1/32 de paso. Hay otras sutilezas, pero esto es suficiente para empezar. Sí, los módulos con estos chips se insertan en los zócalos de la placa de control de diferentes maneras. Bueno, esto sucedió desde el punto de vista del diseño óptimo de los tableros modulares. Y los usuarios inexpertos se queman.

En general, cuanto mayor sea el valor de aplastamiento, más suave y silencioso funcionarán los motores. Pero al mismo tiempo, la carga en las "piernas" aumenta; después de todo, STEP debe realizarse con más frecuencia. Personalmente, no conozco ningún problema al trabajar en 1/16, pero cuando existe el deseo de cambiar completamente a 1/32, es posible que ya surja una falta de rendimiento "mega". El TMC2100 se destaca aquí. Estos son controladores que reciben la señal STEP con una frecuencia de 1/16 y ellos mismos "suman" 1/256. El resultado es un funcionamiento suave y silencioso, pero no exento de inconvenientes. En primer lugar, los módulos TMC2100 son caros. En segundo lugar, yo personalmente (en un CoreXY casero llamado Kubocore) tengo problemas con estos controladores en forma de pasos omitidos (en consecuencia, falla de posicionamiento) con aceleraciones superiores a 2000; este no es el caso con el DRV8825.

Para resumir en tres palabras: cada controlador requiere dos patas de microcontrolador para establecer la dirección y producir un pulso de micropasos. La entrada de activación del controlador suele ser común para todos los ejes: solo hay un botón para apagar los motores en Repetier-Host. El microstepping es bueno en términos de suavidad de movimiento y combate las resonancias y vibraciones. La limitación de corriente máxima del motor debe ajustarse utilizando resistencias de recorte en los módulos del controlador. Si se excede la corriente obtendremos un calentamiento excesivo de los drivers y motores; si la corriente es insuficiente se saltarán pasos.

Spotykach

RepRap no proporciona información sobre la posición. Es decir, el programa del controlador de control no sabe dónde se encuentran actualmente las partes móviles de la impresora. Extraño, por supuesto. Pero con mecánica directa y ajustes normales funciona. Antes de que comience la impresión, la impresora mueve todo lo que puede a la posición inicial y luego comienza desde allí en todos los movimientos. Entonces, el desagradable fenómeno de saltarse pasos. El controlador envía impulsos al conductor, el conductor intenta girar el rotor. Pero si hay una carga excesiva (o corriente insuficiente), se produce un "rebote": el rotor comienza a girar y luego regresa a su posición original. Si esto sucede en el eje X o Y, obtenemos un cambio de capa. En el eje Z, la impresora comienza a "manchar" la siguiente capa con la anterior, lo cual tampoco es nada bueno. A menudo se produce un salto en el extrusor (debido a una boquilla obstruida, alimentación excesiva, temperatura insuficiente, distancia demasiado pequeña a la mesa cuando comienza la impresión), entonces tenemos capas parcial o totalmente sin imprimir.

La forma en que se manifiesta el salto de pasos es relativamente clara. ¿Por qué está pasando esto? Estas son las razones principales:

1. Demasiada carga. Por ejemplo, un cinturón apretado. O guías sesgadas. O rodamientos "muertos".

2. Inercia. Para acelerar o desacelerar rápidamente un objeto pesado, es necesario realizar más esfuerzo que cuando se cambia la velocidad suavemente. Por lo tanto, la combinación de altas aceleraciones con un carro (o mesa) pesado puede provocar que se salten pasos al arrancar bruscamente.

3. Configuración actual del controlador incorrecta.

El último punto suele ser tema de un artículo aparte. En resumen, cada motor paso a paso tiene un parámetro llamado corriente nominal. Para motores comunes está en el rango de 1,2 - 1,8 A. Por lo tanto, con tal limitación de corriente, todo debería funcionar bien para usted. Si no, entonces los motores están sobrecargados. Si no hay pasos omitidos con un límite inferior, generalmente es genial. Cuando la corriente disminuye en relación con el valor nominal, el calentamiento de los controladores (y pueden sobrecalentarse) y los motores disminuye (no se recomienda más de 80 grados), además el volumen de la "canción" del paso a paso disminuye.

Parte 3. Fiebre.

En la primera parte de la serie, hablé sobre microcontroladores Atmel pequeños y débiles de 8 bits de arquitectura AVR, específicamente el Mega 2560, que "gobierna" la mayoría de las impresoras 3D de aficionados. La segunda parte está dedicada al control de motores paso a paso. Ahora, sobre los dispositivos de calefacción.

La esencia del FDM (modelado por deposición fundida, marca registrada de Stratasys, a nadie suele importarle, pero a personas inteligentes se les ocurrió FFF (fabricación de filamentos fundidos)) en la fusión de filamentos capa por capa. La deposición se produce de la siguiente manera: el filamento debe derretirse en un área determinada del hotend y la masa fundida, empujada por la parte sólida de la varilla, se exprime a través de la boquilla. Cuando el cabezal de impresión se mueve, el filamento se extruye y se alisa simultáneamente sobre la capa anterior mediante el extremo de la boquilla.

Parecería que todo es sencillo. Enfriamos la parte superior del tubo de barrera térmica y calentamos la parte inferior, y todo bien. Pero hay un matiz. Es necesario mantener la temperatura del hotend con una precisión decente para que varíe sólo dentro de pequeños límites. De lo contrario, obtendremos un efecto desagradable: algunas de las capas se imprimen a una temperatura más baja (el filamento es más viscoso), otras a una temperatura más alta (más líquido) y el resultado parece un bamboleo en Z. Y ahora nos enfrentamos a la cuestión de estabilizar la temperatura del calentador, que tiene muy poca inercia, debido a su baja capacidad calorífica, cualquier "estornudo" externo (corriente, ventilador, quién sabe qué más) o error de control. instantáneamente conduce a un cambio notable de temperatura.

Aquí entramos en los pasillos de una disciplina llamada TAU (teoría del control automático). No es exactamente mi especialidad (especialista en TI, pero me gradué en el departamento de sistemas de control automatizados), pero teníamos un curso como este, con un profesor que mostraba diapositivas en un proyector y periódicamente se volvía loco con comentarios: “Oh, confiaba Estos estudiantes traducen sus conferencias a formato electrónico, están aquí y ponen esas jambas, bueno, está bien, ya lo descubrirás”. Bien, dejando a un lado los recuerdos líricos, saludemos al controlador PID.

Recomiendo encarecidamente leer el artículo, está escrito con bastante claridad sobre la regulación PID. Para simplificarlo completamente, la imagen se ve así: tenemos un determinado valor de temperatura objetivo. Y con cierta frecuencia recibimos el valor de temperatura actual y debemos realizar una acción de control para reducir el error: la diferencia entre el valor actual y el objetivo. La acción de control en este caso es una señal PWM a la puerta del transistor de efecto de campo (mosfet) del calentador. De 0 a 255 “loros”, donde 255 es la potencia máxima. Para aquellos que no saben qué es PWM, esta es la descripción más simple del fenómeno.

Entonces. En cada “ciclo” de trabajo con el calentador, debemos tomar una decisión sobre la salida de 0 a 255. Sí, podemos simplemente encender o apagar el calentador sin molestarnos con el PWM. Digamos que la temperatura supera los 210 grados, no la encendemos. Por debajo de 200, enciéndelo. Sólo en el caso de un calentador hotend, tal extensión no nos convendrá, tendremos que aumentar la frecuencia de los "ciclos" de operación, y estas son interrupciones adicionales, el trabajo del ADC tampoco es gratuito, y nosotros tienen recursos informáticos extremadamente limitados. En general, necesitamos gestionar con mayor precisión. Por tanto control PID. P - proporcional, I - integral, D - diferencial. El componente proporcional es responsable de la respuesta "directa" a la desviación, el componente integral es responsable del error acumulado y el componente diferencial es responsable de procesar la tasa de cambio del error.

Para decirlo aún más simple, el controlador PID emite una acción de control dependiendo de la desviación actual, teniendo en cuenta el “historial” y la tasa de cambio de la desviación. No escucho a menudo hablar de calibrar el controlador PID "marlin", pero existe tal función, como resultado obtenemos tres coeficientes (proporcional, integral, diferencial) que nos permiten controlar con mayor precisión nuestro calentador, y no uno esférico. uno en el vacío. Los interesados pueden leer sobre el código M303.

Para ilustrar la inercia extremadamente baja del hotend, simplemente lo soplé.

Bien, esto es sobre el hotend. Todo el mundo lo tiene cuando se trata de FDM/FFF. Pero a algunas personas les gusta el calor, y así surge la gran y terrible mesa calefactora, que quema mosfets y rampas. Desde un punto de vista electrónico, todo es más complicado con él que con un hotend: la potencia es relativamente grande. Pero desde el punto de vista del control automático es más sencillo: el sistema es más inerte y la amplitud de desviación permitida es mayor. Por lo tanto, para ahorrar recursos informáticos, la tabla generalmente se controla según el principio bang-bang (“bang-bang”) que describí anteriormente; Hasta que la temperatura alcance su máximo calentarlo al 100%. Luego déjalo enfriar a un mínimo aceptable y caliéntalo nuevamente. También observo que cuando se conecta una mesa caliente a través de un relé electromecánico (y esto a menudo se hace para "descargar" el mosfet), solo bang-bang es una opción aceptable, no es necesario hacer PWM en el relé;

Sensores

Finalmente, sobre termistores y termopares. El termistor cambia su resistencia en función de la temperatura, se caracteriza por una resistencia nominal de 25 grados y un coeficiente de temperatura. De hecho, el dispositivo no es lineal y en el mismo "marlin" hay tablas para convertir los datos recibidos del termistor en temperatura. El termopar es un invitado poco común en RepRap, pero lo encuentra. El principio de funcionamiento es diferente, el termopar es una fuente de campos electromagnéticos. Bueno, es decir, produce un cierto voltaje, cuyo valor depende de la temperatura. No se conecta directamente a RAMPS y placas similares, pero existen adaptadores activos. Curiosamente, Marlin también proporciona tablas para termómetros de resistencia de metal (platino). Esto no es algo tan raro en la automatización industrial, pero no sé si ocurre "vivo" en RepRap.

Parte 4. Unidad.

Una impresora 3D que funciona según el principio FDM/FFF consta esencialmente de tres partes: la mecánica (mover algo en el espacio), los dispositivos de calefacción y la electrónica que controla todo esto.

En términos generales, ya he descrito cómo funciona cada una de estas partes, y ahora intentaré especular sobre el tema "cómo se ensamblan en un solo dispositivo". Importante: describiré muchas cosas desde el punto de vista de un artesano casero que no está equipado con máquinas para trabajar madera o metales y opera con un martillo, un taladro y una sierra para metales. Y también, para no extendernos demasiado, principalmente sobre el RepRap "estándar": una extrusora, área de impresión en la región de 200x200 mm.

Menos variable

El E3D V6 original y su precio muy cruel.

Comenzaré con los calentadores; aquí no hay muchas opciones populares. Hoy en día, el hotend más común entre los aficionados al bricolaje es el hotend E3D.

Más precisamente, sus clones chinos tienen una calidad muy flotante. No hablaré sobre los dolores de pulir una barrera totalmente metálica o usar un tubo Bowden "en la boquilla"; esta es una disciplina separada. Por experiencia personal, una buena barrera metálica funciona muy bien con ABS y PLA, sin una sola rotura. Una barrera metálica defectuosa funciona normalmente con ABS y funciona de manera desagradable (hasta "de ninguna manera", con PLA), y en este caso puede ser más fácil instalar una barrera térmica igualmente mala, pero con un inserto de teflón.

En general, las E3D son muy convenientes: puede experimentar tanto con barreras térmicas como con calentadores; están disponibles tanto "pequeñas" como Volcano (para boquillas gruesas e impresión rápida y brutal). También una división condicional, por cierto. Ahora uso Volcano con boquilla de 0,4. Y algunas personas inventan un casquillo espaciador y trabajan silenciosamente con boquillas cortas de un E3D normal.

El programa mínimo es comprar un kit chino estándar “E3D v6 + calentador + juego de boquillas + enfriador”. Bueno, te recomiendo empacar inmediatamente un paquete de diferentes barreras térmicas, para que cuando llegue el momento, no tengas que esperar al siguiente paquete.

El segundo calentador no es un segundo hotend (aunque también es bueno, pero no profundicemos en ello), sino una mesa. Puede contarse entre los caballeros de la mesa fría y no plantear en absoluto la cuestión del calentamiento del fondo; sí, entonces la elección del filamento se reduce, tendrá que pensar un poco en fijar de forma segura el modelo en la mesa, pero entonces nunca sabrás sobre los terminales RAMPS carbonizados, las relaciones profundas con cables delgados y el defecto de la huella de la pata de elefante. Bien, todavía tengamos un calentador. Dos opciones populares están hechas de láminas de fibra de vidrio y aluminio.

El primero es sencillo, barato, pero torcido y “líquido”; requiere una fijación normal a una estructura rígida y un vidrio liso en la parte superior. Segundo

- esencialmente la misma placa de circuito impreso, solo que el sustrato es aluminio. Buena rigidez inherente, calentamiento uniforme, pero cuesta más.

Un inconveniente no obvio de una mesa de aluminio es que los chinos le pegan mal cables finos. Es fácil reemplazar los cables en una mesa de textolita con habilidades básicas de soldadura. Pero soldar 2,5 escuadras a las pistas de un tablero de aluminio es una tarea avanzada, teniendo en cuenta la excelente conductividad térmica de este metal. Utilicé un soldador potente (que tiene un mango de madera y una punta para el dedo) y tuve que llamar a una estación de soldadura de aire caliente para que me ayudaran.

El más interesante

La mejor parte es la elección de las cinemáticas. En el primer párrafo mencioné vagamente la mecánica como un medio para “mover algo en el espacio”. Ahora es el momento de decidir qué mover y dónde. En general, necesitamos obtener tres grados de libertad. Y puedes mover el cabezal de impresión y la mesa con la pieza, de ahí toda la variedad. Hay diseños radicales con mesa fija (impresoras delta), hay intentos de utilizar diseños de fresadoras (mesa XY y cabezal Z) y hay perversiones generales (impresoras polares o mecánicas SCARA tomadas de la robótica). Podemos hablar de todo este caos durante mucho tiempo. Por tanto, me limitaré a dos esquemas.

"Pryusha"

Portal XZ y mesa Y. Políticamente correcto, llamaré a este plan “merecido”. Todo está más o menos claro, se ha implementado cientos de veces, se ha completado, modificado, sobre raíles y ampliado en tamaño.

La idea general es la siguiente: hay una letra "P", a lo largo de cuyas patas se desplaza una barra transversal, impulsada por dos motores sincronizados que utilizan una transmisión de "tornillo-tuerca" (una modificación poco común, con correas). Del travesaño cuelga un motor que tira del carro hacia izquierda y derecha mediante una correa. El tercer grado de libertad es una mesa que se mueve hacia adelante y hacia atrás. El diseño tiene ventajas, por ejemplo, que ha sido ampliamente estudiado o la extrema simplicidad en la realización artesanal a partir de materiales de desecho. Las desventajas también son conocidas: el problema de sincronizar los motores Z, la dependencia de la calidad de impresión de dos pines, que deberían ser más o menos idénticos, la dificultad para acelerar a altas velocidades (ya que se mueve la mesa inercial relativamente pesada).

mesa Z

Al imprimir, la coordenada Z cambia más lentamente y solo en una dirección. Entonces moveremos la mesa verticalmente. Ahora necesitamos descubrir cómo mover el cabezal de impresión en un plano. Existe una solución al problema "de frente", esencialmente. Tomamos el portal "pryushi", lo ponemos de lado, reemplazamos los pernos con un cinturón (y retiramos el motor adicional, reemplazándolo con un engranaje), giramos el hotend 90 grados, listo, obtenemos algo así como un MakerBot Replicator ( no la última generación).

¿De qué otra manera se puede mejorar este esquema? Es necesario conseguir una masa mínima de piezas móviles. Si abandonamos el extrusor directo y alimentamos el filamento a través del tubo, todavía quedará un motor X que habrá que hacer rodar en vano por las guías. Y aquí es donde entra en juego el verdadero ingenio de la ingeniería. En holandés parece un montón de ejes y correas en una caja llamada Ultimaker. El diseño se ha perfeccionado hasta tal punto que muchos consideran que Ultimaker es la mejor impresora 3D de escritorio.

Pero existen soluciones de ingeniería más sencillas. Por ejemplo, H-Bot. Dos motores fijos, una correa larga, un puñado de rodillos. Y esto le permite mover el carro en el plano XY girando los motores en una o diferentes direcciones. Hermoso. En la práctica, esto impone mayores exigencias a la rigidez estructural, lo que complica un poco la producción de cerillas y bellotas, especialmente cuando se utilizan soportes de madera.

Un esquema más complejo, con dos correas y un grupo más grande de rodillos: CoreXY. Creo que la mejor opción es implementarlo cuando ya hayas recolectado tu propio "pretzel" o el chino, pero la picazón creativa no ha disminuido. Puede estar hecho de madera contrachapada, perfiles de aluminio, taburetes y otros muebles innecesarios. El resultado es similar en funcionamiento al H-Bot, pero es menos propenso a atascarse y torcer el marco en forma de cuerno de carnero.

Electrónica

Si necesita ahorrar dinero, entonces Mega+RAMPS de fabricación china simplemente no tiene competencia. Si no tienes muchos conocimientos en electricidad y electrónica y estás un poco nervioso, entonces es mejor buscar placas más caras pero bien hechas de Makerbase o Geeetech.

Allí se solucionaron los principales problemas del sándwich: los transistores de salida “incorrectos” y la alimentación de toda la granja colectiva de cinco voltios a través del estabilizador en la placa Arduino. Si hablamos de opciones completamente alternativas, entonces estoy esperando la oportunidad de comprar una placa LPC1768, por ejemplo, la misma MKS SBase, y divertirme con el firmware ARM de 32 bits y Smoothieware. Y al mismo tiempo, estoy estudiando tranquilamente el firmware de Teacup en relación con Arduino Nano y Nanoheart.

Para el aficionado al bricolaje

Bueno, digamos que decides construir tu propia bicicleta. No veo nada malo en esto.

En general, debes partir de tus capacidades financieras y de lo que puedes encontrar en el garaje o en el sótano. Y también sobre la presencia o ausencia de acceso a máquinas y el radio de curvatura de las manos. En términos generales, existe la posibilidad de gastar 5 mil rublos; está bien, nos conformaremos con lo mínimo. Más de diez ya puedes volverte un poco loco, y acercar el presupuesto a 20 mil te libera mucho las manos. Por supuesto, la oportunidad de comprar un kit de construcción chino "pryushi" hace la vida mucho más fácil: puede comprender los conceptos básicos de la impresión 3D y obtener una excelente herramienta para desarrollar una artesanía casera.

Además, la mayoría de las piezas (motores, electrónica, parte de la mecánica) migrarán fácilmente al siguiente diseño. En resumen, compramos basura acrílica, la terminamos hasta dejarla en buen estado, imprimimos piezas para la siguiente impresora, usamos la anterior como repuestos, enjabonamos, enjuagamos, repetimos.

Probablemente eso sea todo. Puede que haya resultado ser un poco un galope. Pero es difícil captar la inmensidad de otra manera en el marco de un material de revisión general. Aunque he proporcionado algunos enlaces útiles para reflexionar, el buscador los encontrará de todos modos. Las preguntas y adiciones siempre son bienvenidas. Bueno, sí, en un futuro previsible habrá una continuación, esta vez sobre soluciones y rastrillos específicos en el marco del diseño y construcción de Kubocore 2.

El kit de impresión 3D es perfecto para principiantes que deciden adentrarse en el modelado 3D. La impresora funciona con plástico PLA y, gracias a unas instrucciones bastante detalladas, se puede montar con bastante rapidez. El diseño tiene un marco acrílico, una superficie calentada y está equipado con un conector USB y una interfaz para tarjetas SD.

El costo del kit de inicio es de aproximadamente 10,000 rublos y puede solicitarlo, por ejemplo, en Aliexpress con entrega desde Rusia. La velocidad de impresión en color es de 100 mm/s. El dispositivo viene con 10 metros de plástico, por lo que después del montaje, puedes imprimir inmediatamente algo pequeño en la impresora. Y en el futuro también podrá imprimir complementos para mejorar la impresora: por ejemplo, un soporte para llaves hexagonales y destornilladores.

Tevo Tarántula: la media dorada

Si eres un usuario un poco más avanzado y ya tienes experiencia con impresoras 3D, puedes probar a utilizar el kit. Esta impresora también está equipada con interfaces para conectar unidades USB y tarjetas SD, pero su costo es ligeramente mayor: de 11.000 rublos o más.

Si eres un usuario un poco más avanzado y ya tienes experiencia con impresoras 3D, puedes probar a utilizar el kit. Esta impresora también está equipada con interfaces para conectar unidades USB y tarjetas SD, pero su costo es ligeramente mayor: de 11.000 rublos o más.

Pero esta impresora está equipada con un perfil de aluminio, una plataforma calefactable y tiene una buena superficie de impresión (220x270x260 mm), algo poco común en modelos de este segmento de precios. Puedes comprar un kit de montaje en Aliexpress. La velocidad de impresión de plástico en color es de 150 mm/s, lo cual es bastante bueno.

Anycubic 3D DIY: Requiere habilidades de impresión 3D

Un ejemplo de kit profesional para el automontaje de una impresora 3D es el kit. Pero sólo podemos recomendarla si eres un experto en temas relacionados con la impresión 3D. Sin embargo, el kit es relativamente fácil de montar y el marco metálico rígido añade fiabilidad al dispositivo.

En cuanto a los conectores, el dispositivo ofrece las mismas interfaces USB y una ranura para leer tarjetas SD. El costo del conjunto en Aliexpress es de unos 15.000 rublos. La velocidad de impresión en color de este modelo es dos veces menor que la del modelo anterior (solo 60 mm/s), pero la calidad de las muestras es mayor. Al final, tendrás que eliminar menos rebabas de la impresión terminada.